Сварочный электрод ZELLER D600

- Описание

- Характеристики

Универсальный экономичный электрод ZELLER D600 для наплавки поверхностей, устойчивых к сильным ударным нагрузкам, высокому давлению и абразивному износу.

Область применения:

Электрод ZELLER D600 предназначен для наплавки износоустойчивого слоя на детали из стали, стального литья, марганцовистой стали, подвергающиеся сильным ударам, большому давлению и абразивному износу. Рекомендован для ремонта и восстановления деталей проходческих щитов (восстановление радиальной кромки, лицевой стороны ротора, наплавка резцов, шарошек и ковшевых зубьев), рабочих плоскостей землеройных и транспортных машин (зубья и режущие части ковшей экскаваторов и бульдозеров), для изнашивающихся деталей камнеобрабатывающих установок (грохоты, шнеки, молоты, дробилки).

Сварочные характеристики:

Электрод ZELLER D600 обеспечивает стабильную сварочную дуга, гладкий однородный шов без подрезов. Наплавленный металл обладает высокой твердостью, прочностью и трещиностойкостью. Стабильные наплавочные характеристики сохраняются при вертикальном положении электрода. Возможность многослойной наплавки, до 10 слоёв, без растрескивания шва. Коэффициент перехода металла в шов 120%. Последующая обработка возможна только шлифованием.

Механические свойства наплавленного металла:

| Твердость, HRC | Твердость, HV | Температура отжига, °С | Продолжительность отжига, час(ов) | Температура закалки °С | Закалочная среда | Метал шва |

|---|---|---|---|---|---|---|

| 59 | 692 | 780-820 | 5 | 1000-1050 | масло/воздух | Fe-Cr-Si |

Характеристики электрода, параметры тока, фасовка:

| Ø х L (мм) | Сила тока в амперах (А) | Фасовка, кг | Электродов в 1 кг | Электродов в пачке |

|---|---|---|---|---|

| 2,5 х 350 | 60 — 90 | 5,0 | 44,2 | 221 |

| 3,2 х 450 | 90 — 120 | 5,0 | 27 | 135 |

| 4,0 х 450 | 110 — 160 | 6,0 | 14,33 | 86 |

| 5,0 x 450 | 150 — 200 | 6,0 | 9,33 | 56 |

| 6,0 x 450 | 180 — 250 | 6,0 | 6,17 | 37 |

Примеры использования сварочного материала:

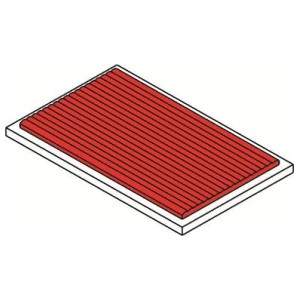

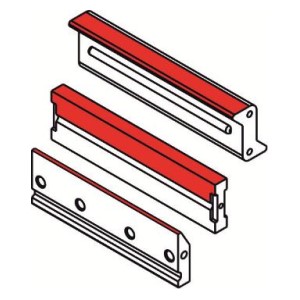

Наплавка бронеплит

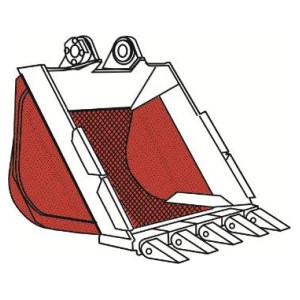

Зубья ковшей

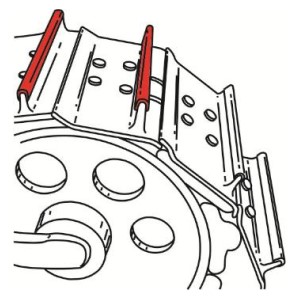

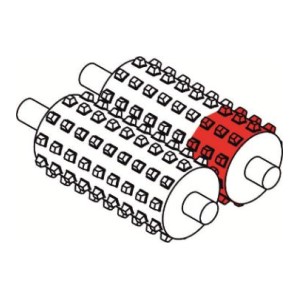

Звенья гусениц

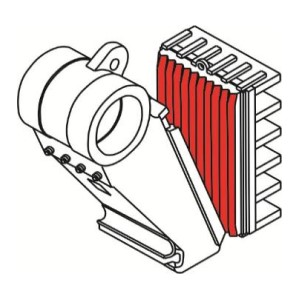

Лезвия скребов и ковшей

Молотки дробильные

Ударные пластины

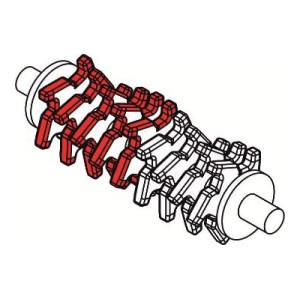

Шнекозубая дробилка

Волковая дробилка

Щёковая дробилка

Конусная дробилка

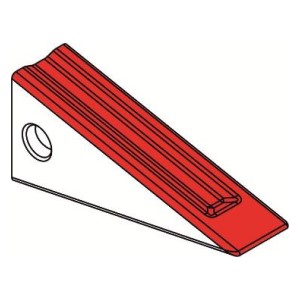

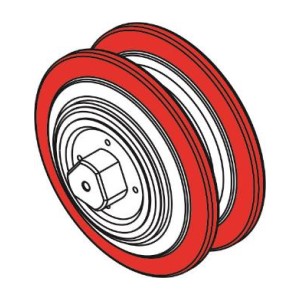

Шарошка проходческих машин

Ковши землечерпалок

Технология сварки:

1. Прежде чем осуществлять наплавку электродом ZELLER D600 следует удалить упрочненный материал основы и ранее наплавленный металл, во избежание последующего охрупчивания и растрескивания после наплавки.

2. Зачистить поверхность наплавляемой детали до металлического блеска.

3. Рекомендуется электроды пред сваркой прокалить в печи при 340-360°С продолжительностью 1час (при необходимости)

4. Наплавляемое изделие из марганцовистой стали рекомендуется максимально жестко закрепить к ровной поверхности и поместить деталь на 2/3 толщины в холодную воду, во избежание термоусадочных напряжений и поводок металла.

5. Массивные и длинномерные детали из марганцовистых сталей рекомендуется «разбить на сектора», попеременно осуществлять наплавку каждого сектора, распределяя тем самым температурное вложение и обеспечивая промежуточное охлаждение на протяжении всего процесса наплавки.

6. Наплавку осуществлять короткой дугой, небольшими проходами, держа электрод максимально вертикально

7. Температура детали при наплавке не должна превышать 150°С.

Важно: Для деталей с тенденцией к растрескиванию, рекомендуется наложение промежуточного (буферного) слоя материалом ZELLER 663, ZELLER TUBULAR 663, ZELLER G 663, эта технология применяется также для сварки трещин перед наплавкой. Если необходимо наплавить более 4-5 слоев, использовать через каждые 3-4 слоя более мягкий материал ZELLER 750Мn, ZELLER TUBULAR 750Mn или ZELLER G 750Мn.

| Форма | Электрод |

|---|---|

| Назначение | Наплавка |

| Вид износа | Ударный |

| Твердость по Роквеллу (HRC) | 59 HRC |

| Твердость по Виккерсу (HV) | 692 HV |